Ob Smartphones, Elektromotoren für Autos oder Generatoren für Windstrom: Innovative Magnet- und Batteriematerialen spielen für die moderne Technik eine wichtige Rolle. Um die Werkstoffe mit hoher Qualität und mit optimalen Eigenschaften zu generieren, schauen sich die Forscherinnen und Forscher des Instituts für Materialforschung diese ganz genau an – bis in die atomare Ebene. Denn die Eigenschaften eines Materials hängen stark von der Anordnung der Atome ab. Diese sind in regelmäßigen Abständen lokalisiert und bauen so ein Kristallgitter auf − ähnlich wie in Natriumchlorid-Kristallen, aus denen Kochsalz besteht.

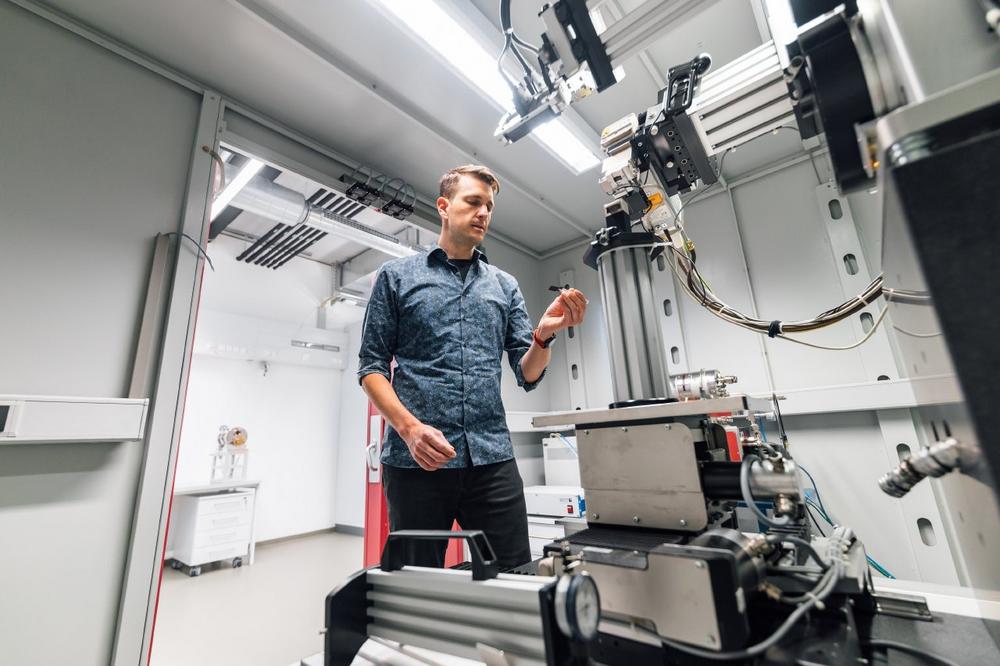

„Wenn bei der Materialherstellung oder -verarbeitung Prozesse bei falschen Temperaturen oder nicht optimalen Bedingungen stattfinden, kann es schon mal vorkommen, dass sich störende Materialverbindungen entwickeln“, erläutert Andreas Kopp, Doktorand am IMFAA. Diese schränkten die Funktion ein, manchmal sei das Material gar nicht zu gebrauchen, so Kopp. Wichtige Erkenntnisse sowohl über den Ablauf in der Materialherstellung als auch in der Wärmebehandlung liefert ein neues Analysegerät: das Röntgendiffraktometer, kurz auch XRD genannt (aus dem Englischen für X-ray diffractometer).

Ein Fingerabdruck für jedes Material

Im XRD werden Materialproben mit Röntgenstrahlen analysiert. Statt eines dreidimensionalen Bildes, wie es bei einem klassischen Computertomographie-Scan der Fall ist, wird die Strahlung bei diesem Verfahren am Kristallgitter gebeugt. Man misst am Ende den Winkel zwischen dem einfallenden und dem gebeugten Röntgenstrahl. „Diese gebeugten Röntgensignale sind wie ein Fingerabdruck für jedes Material und geben Informationen über das Kristallgitter der Materialien wieder, also über die Art und Weise, wie die Atome angeordnet sind“, erklärt Kopp. Für die Materialforschung sei dies von unschätzbarem Wert. Das Forschungsinstitut nutzt diese Technologie, um Veränderungen in den Kristallgittern gezielt zu analysieren, die beispielsweise beim Härten von Stahl auftreten.

Das optimale „Backrezept“ für die Materialherstellung

Dabei verfügt die XRD-Anlage über drei Lineardetektoren und kombiniert diese mit einem Ofen. Dies ermöglicht, die Prozesse der Materialumwandlung in Echtzeit zu überwachen. Hier kann die Temperatur direkt angepasst und die Phasen eines Materials – also die unterschiedlichen Anordnungen der Atome – thermisch induziert und live verfolgt werden. „Damit können wir dann das optimale ‚Backrezept‘ für die Materialherstellung finden“, ergänzt der Doktorand.

Die Anwendung der Röntgenanalyse spielt auch in der Batterieforschung eine entscheidende Rolle, da sie die detaillierte Untersuchung von Struktur und Zusammensetzung von Batteriematerialien ermöglicht. „Von der Zusammensetzung des Ausgangsmaterials bis hin zur Reaktionstemperatur und -zeit gibt es eine Vielzahl von Parametern, die optimiert werden können“, sagt Dr. Pinar Kaya, Batterieforscherin und Nachwuchsgruppenleiterin am IMFAA. „Das Verfahren mittels XRD liefert innerhalb von Minuten den vollständigen strukturellen Fingerabdruck der Materialien und gibt somit einen tiefen Einblick in die Funktionsweise von Batterien“, erläutert sie. Dies sei vorteilhaft, um die Batteriealterung zu verstehen und die Entwicklung effizienterer Batterien voranzutreiben. Daran wird in zahlreichen Forschungsprojekten gearbeitet, unter anderem im Netzwerk SmartPro, in dem die Hochschule Aalen mit 60 Partnern an Materialien und Zukunftstechnologien für Klimaschutz durch Energieeffizienz und Ressourcenschonung forscht. „Die Fähigkeit, das XRD in der Batterieforschung einzusetzen, eröffnet neue Horizonte für die Optimierung von Batterieelektroden und die Verbesserung ihrer Leistungsfähigkeit“, sagt Pinar Kaya und fügt schmunzelnd hinzu: „So rücken beispielsweise weite Strecken mit Elektroautos immer näher.“

Hochschule Aalen – Technik und Wirtschaft

Beethovenstr. 1

73430 Aalen

Telefon: +49 (7361) 576-0

Telefax: +49 (7361) 576-2250

http://www.htw-aalen.de

![]()